LEAN НАВЧАННЯ - ШКОЛА ощадливого ВИРОБНИЦТВА

Технології та навчання Lean зайняли одне з лідируючих місць у сучасному менеджменті у виробничих логістичних та сервісних компаніях. Поширення та популярність цієї технології стоїть на високій результативності тих, хто їх впроваджує. В результаті зріс попит на фахівців з управління процесами в методології Lean.

Наш тренінг-курс "Lean – школа ощадливого виробництва" проводить команда тренерів, сертифікованих за загальновизнаними стандартами. Вони мають практичний досвід безпосередньої участі у проєктах Lean-змін у таких великих компаніях як ДК "Нова пошта", а також у малому та середньому бізнесі, у тому числі й сервісних компаніях.

Тривалість: 48 годин + іспит. Група: до 15 осіб. Формат: онлайн/офлайн.

1. ТренІнги З lean менеджменту

2. НАВЧАННЯ ощадливому ВИРОБНИЦТВУ

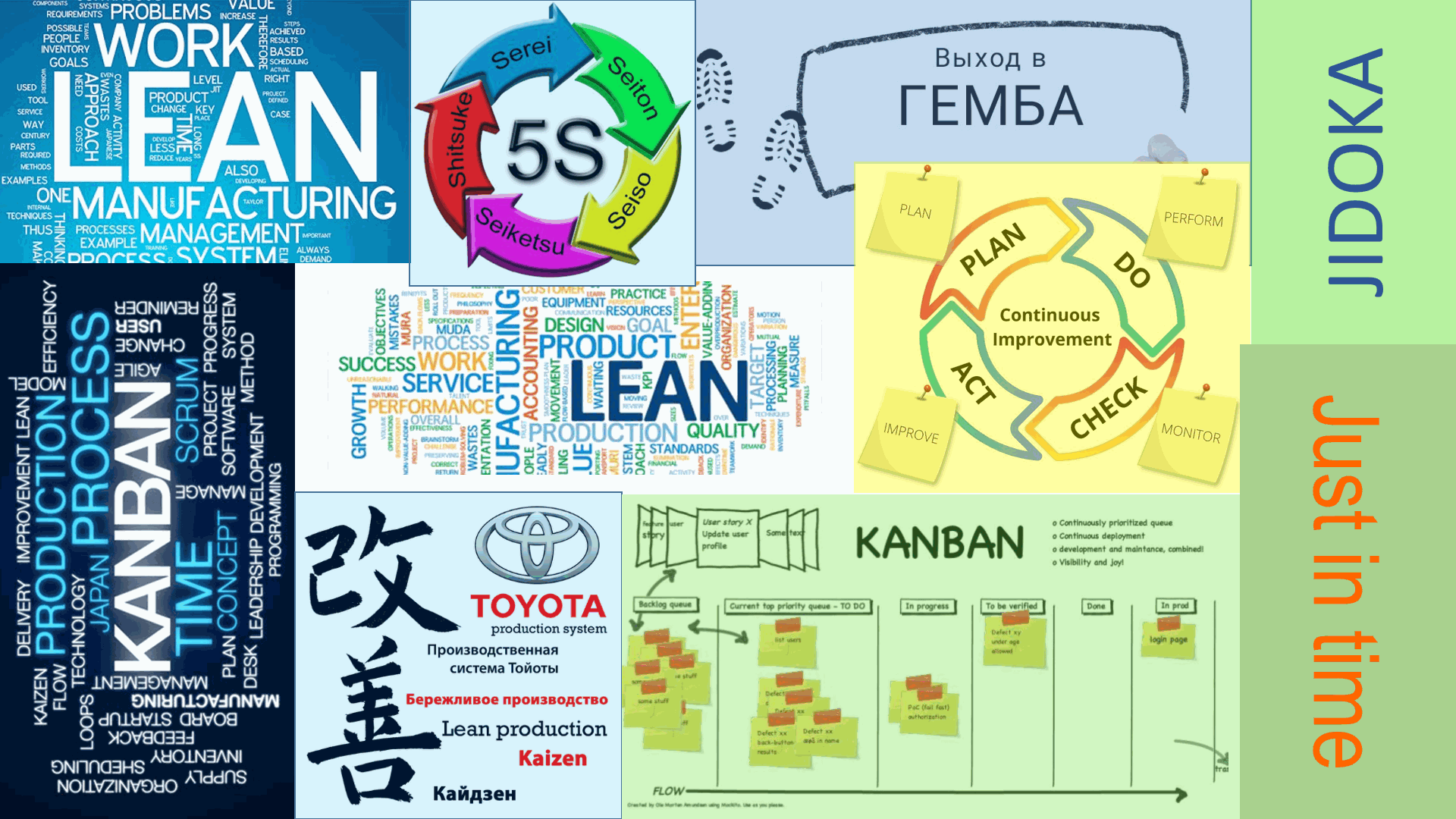

3. ІнструментИ lean ощадливого ВИРОБНИЦТВА

ЩО ДАЄ НАВЧАННЯ В "LEAN - ШКОЛА ощадливОГО ВИРОБНИЦТВА"?

Наші тренінги та навчання з ощадливого виробництва дозволяють опанувати навички використання методів та інструментів технології «Ощадливого виробництва (LEAN)». Lean-мислення та впровадження Lean-підходу дозволяє бізнес-організації бути одночасно інноваційною та конкурентоспроможною, а також стійкою до змін як внутрішнього, так і зовнішнього середовища.

Lean-мислення та підхід при організації виробництва та процесів надання послуг дозволяє створювати максимальну цінність для клієнта, використовуючи при цьому мінімальну кількість ресурсів, енергії, часу та зусиль.

КОМУ ПОТРІБНО ВЧИТИСЯ НА ТРЕНІНГАХ І В НАШОМУ КУРСІ "LEAN НАВЧАННЯ - ШКОЛА ощадливОГО ВИРОБНИЦТВА"?

Цільова аудиторія курсів та тренінгів з навчання Lean - ощадливе виробництво, це фахівці та керівники підрозділів:

-

з впровадження LEAN - технологій ощадливого виробництва.

-

щодо побудови, впровадження та управління системою постійних змін.

-

з організації виробництва, розробки та впровадження операційних процесів.

-

що займаються наданням (створенням) послуг.

-

з контролю якості, управління якістю, розробки бізнес-процесів та технологій.

-

з обслуговування клієнтів та клієнтського сервісу з обслуговування клієнтів та клієнтського сервісу.

-

інші фахівці та керівники підрозділів, до функцій яких входить контроль, діагностика, розробка, опис та впровадження процесів.

ЯК ВИБРАТИ ТРЕНЕРА ДЛЯ ТРЕНІНГУ, КУРСУ І НАВЧАННЯ ПО LEAN - ощадливому виробництву?

Для вибору викладача є кілька простих критеріїв:

-

Наявність управлінського операційного досвіду та впровадження Lean-методологій.

-

Наявність міжнародних сертифікацій з управління процесами і у методології Lean.

-

Більше 3 років досвіду викладання та роботи як консультант з підвищення ефективності процесів.

Наведені критерії вибору викладача та програми очевидні. Наші викладачі відповідають усім цим вимогам.

ПРОГРАМА НАВЧАННЯ

LEAN - ШКОЛА ощадливОГО ВИРОБНИЦТВА

Модуль 1.

ОСНОВИ LEAN МИСЛЕННЯ І МЕТОДОЛОГІЇ.

КАРТУВАННЯ ПРОЦЕСІВ І ПОТОКІВ СТВОРЕННЯ ЦІННОСТЕЙ.

-

Історія LEAN і цілі ощадливої організації виробництва.

-

TPS – виробнича система Toyota.

-

Концепти методології LEAN: філософія, принципи, мислення.

-

Структура трудомісткості. Поняття цінності.

-

Концепція втрат – MUDA – MURA – MURI. Втрати у сервісі та на виробництві.

-

Інструмент №1. MUDA - 8 видів втрат.

-

Кейс. Визначення виду втрат.

-

Інструмент №2. 4_K. Основні критерії результату.

-

Кейс. Опис результату.

-

End-to-End Performance. Принципи процесного підходу до управління.

-

Опис простого процесу.

-

Інструмент № 3. Декомпозиція процесу методом SIPOC.

-

Кейс. Декомпозиція процесу.

-

Ключові метрики операцій.

-

Інструмент № 4. Карта такту/циклу (Діаграма Ямадзумі).

-

Кейс. Карта такту та карта циклу.

-

Інструмент № 5. Capacity Management - управління продуктивністю (баланс виробничого навантаження).

-

Кейс. Балансування виробництва.

-

Принципи організації робочих (операційних) осередків.

-

Інтерактивна гра, раунд 1. Ощадливе виробництво, моделювання процесу збирання автомобілів.

-

Інструмент № 6. VSM – карта потоку створення цінності.

-

Інтерактивний кейс. Промалювання картки потоку створення цінності.

-

Кейс. Намалювати карту потоку створення цінності (поточний стан за підсумками гри).

-

Інструмент № 7. Створення картки бізнес-процесу (Макігамі).

-

Інтерактивна гра, раунд 2. Ощадливе виробництво, побудова карти такту та карти циклу, оптимізація карти потоку створення цінності – ідеальний стан.

-

Інтерактивна гра, раунд 3. Ощадливе виробництво, створення карти потоку створення цінності – майбутній стан. Оптимізація виробничого циклу.

-

Домашнє завдання: Намалювати карту основного процесу свого підрозділу. Декомпозувати основний процес свого підрозділу методом SIPOC. Намалювати карту потоку створення цінності для операційного процесу (поточний та майбутній стан). Намалювати карту такту (циклу) для цього процесу.

Модуль 2.

СТВОРЕННЯ І УПРАВЛІННЯ ЯКіСТЮ. МЕТОДИ АНАЛІЗУ І РІШЕННЯ ПРОБЛЕМ.

-

Управління якістю.

-

Три основні принципи управління матеріальними потоками.

-

Інструмент №8. Діаграма Спагетті.

-

Інструмент № 9. Швидке переналагодження – SMED.

-

Поки-Йоке концепції.

-

«Істинна Північ». Ефект парадигми.

-

Інструменти №10 та 11. Методи вирішення проблем, контрзаходи, пошук кореневої причини «5 ЧОМУ?» та 5 WHY? (Метод Кіплінга).

-

Кейс. Використання інструментів вирішення проблем.

-

Інструменти №12 та 13. Оцінка невідповідностей. Паретто-аналіз. Effort-Benefit Matrix.

-

Кейс "Оцінка невідповідностей за допомогою Паретто-аналізу".

-

Інструмент №14. Пошук причин невідповідностей. Діаграма Ісікава.

-

Кейс "Складання діаграми відхилень".

-

Витрати створення якості.

-

Елементи вбудованої якості.

-

Інструмент №15. PDCA цикл. 8 кроків вирішення проблеми.

-

Інструмент №16. А3. (СОУ «Метод вирішення проблем А3").

-

Принципи А3-мислення (три види проблем: відхилення від стандарту, новий стандарт, потенційне відхилення), навчитися вчитися.

-

Вправа. Приклади А3.

-

Домашнє завдання: Використання інструментів у вирішенні проблем. Використання інструментів для визначення пріоритету проблем. Скласти А3 з поточної операційної проблеми.

Модуль 3.

СТАНДАРТИЗАЦІЯ ПРОЦЕСІВ. НАВЧАННЯ ПЕРСОНАЛУ.

-

Інструмент №17. TWI – навчання на робочому місці.

-

Основні типи операційних документів.

-

Ієрархія (структура документів).

-

Кейс. Оцінка документа (Посадова інструкція).

-

Основні засади угруповання інформації у нормативних документах.

-

Стандартизація процесів. Стандартизована робота.

-

Інструмент № 18. SOС - Стандартна операційна карта.

-

Кейс. Складання операційної картки.

-

Інструмент №19. Матриця кваліфікації персоналу.

-

Інструмент №20. Візуальний менеджмент.

-

Інтерактивна гра «Цифри».

-

Кімната Obeya.

-

Інструмент №21. 5S. Принципи наведення порядку на робочому місці.

-

Кейс. Використання Інструменту 5S. Створення чек-листа для перевірки робочого місця.

-

Впровадження змін у роботу.

-

Фокусування на змінах. Кайдзен.

-

Домашнє завдання: Скласти SOC для одного з операційних процесів/виробничих операцій.Підготувати презентацію для захисту на сертифікаційному іспиті.

ТРЕНІНГ ОСНОВИ LEAN МЕНЕДЖМЕНТУ

Працювали з 9 бізнесам групи компанії WolVestGrop в серпні 2022 року.